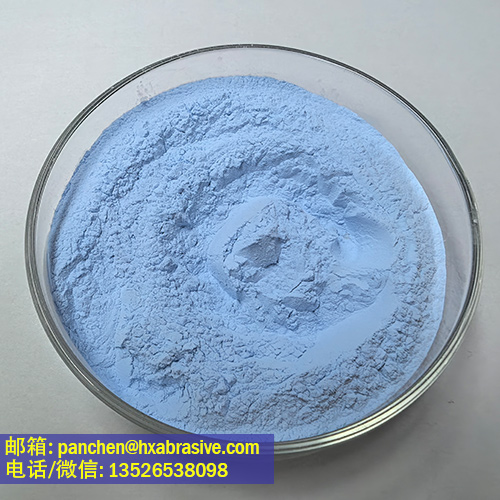

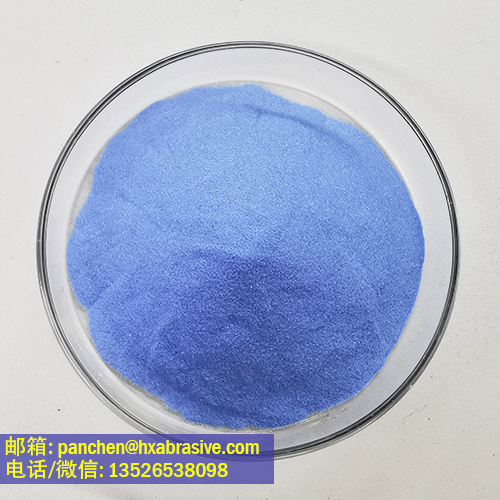

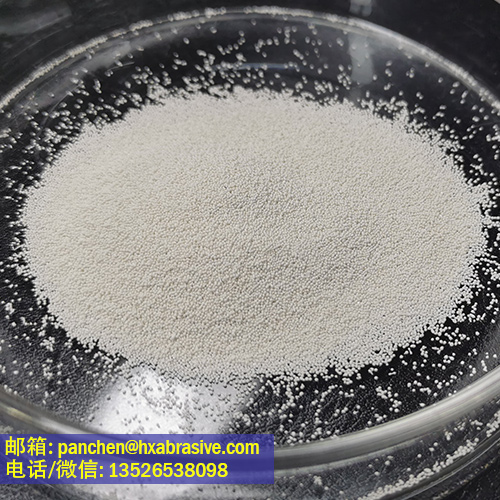

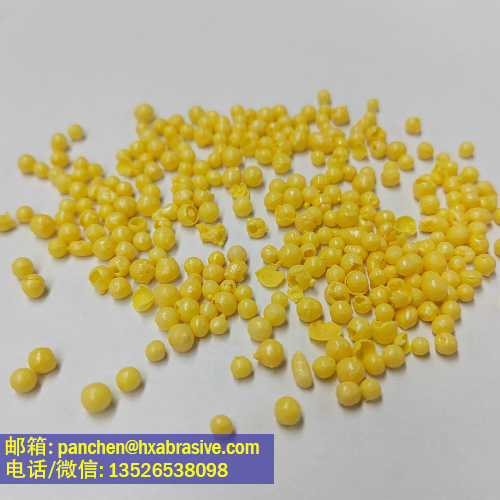

锆刚玉磨料以硬度大、耐磨性好、强度高、热稳定性高、优异化学稳定性及自锐性为核心性能,具体表现如下:

1、硬度大与耐磨性好

锆刚玉的莫氏硬度接近金刚石,远超普通氧化铝和碳化硅磨料,可快速磨削高硬度材料,同时保持自身形状稳定,减少刀具磨损。其耐磨性比钢铁材料高3-4倍,在重负荷砂轮生产中能持续保持切削能力,显著降低更换频率,延长设备寿命。

2、强度高与韧性大

锆刚玉具有很高的抗压强度和弯曲强度,可耐受高负荷机械冲击和压力。其晶体结构均匀细腻,兼具自锐性和自磨性,磨削过程中能自动清除磨屑,减少摩擦热量积累,提升加工精度和表面质量。磨粒韧性优于普通刚玉,在高速磨削或重负荷场景中不易破碎,确保加工稳定性。

3、耐高温与抗热震性

锆刚玉的熔点超过2000℃,在高温环境下仍能保持硬度和强度,适用于高速磨削和重负荷加工。其热震性好,在高温与急剧冷却条件下性能稳定,不易开裂或破损,适用于冶金、炼钢等高温热工领域。

4、热膨胀系数低

锆刚玉在高温下尺寸变化小,减少因热应力导致的开裂或变形风险,适用于需要高尺寸精度的铸造工艺。

4、优异化学稳定性与耐腐蚀性

锆刚玉磨料对强酸、强碱和盐溶液具有优异耐腐蚀性,可保护设备免受化学侵蚀,适用于化学加工领域(如半导体晶圆研磨)的表面处理。在熔融金属或玻璃液环境中,锆刚玉能有效抵抗侵蚀,保护设备内衬,降低侵蚀速率,延长使用寿命。

5、自锐性强

在研磨过程中,因氧化锆相变效应,砂粒表面会形成微裂纹并自动剥落,暴露出新的锋利切削刃,保持持续高速的切削能力。这一特性使其磨削效率高,表面质量优,尤其适用于钛合金、不锈钢等材料的精密加工。

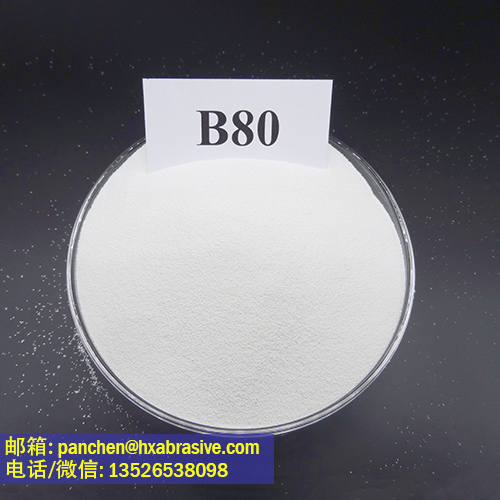

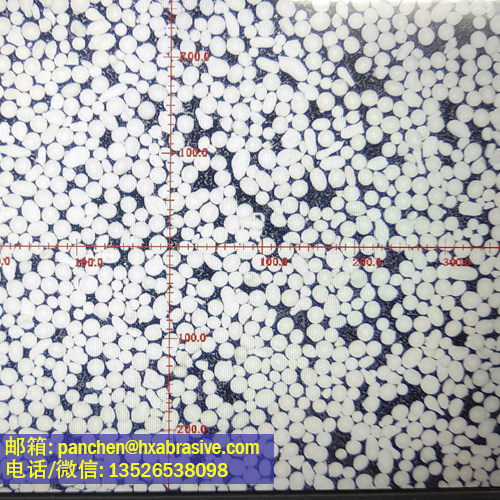

6、粒度均匀与磨削效率高

锆刚玉磨料的粒度分布集中,能够更好地控制磨削过程中的颗粒尺寸和形状,实现更精细的表面处理效果。其均匀细腻的晶体结构使其磨削时能产生连续切削刃,提高磨削效率。