硅酸锆陶瓷砂喷丸磨料的特点和用途有哪些?

时间:2025-09-28 17:33:03

点击:

388

硅酸锆陶瓷砂喷丸的特点和用途

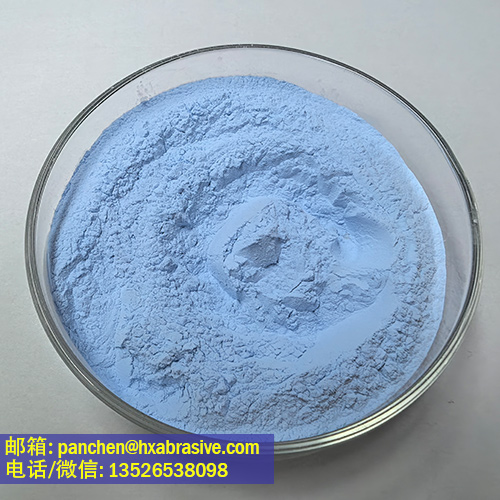

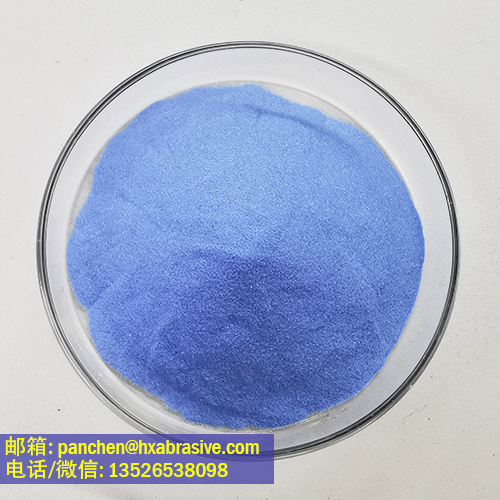

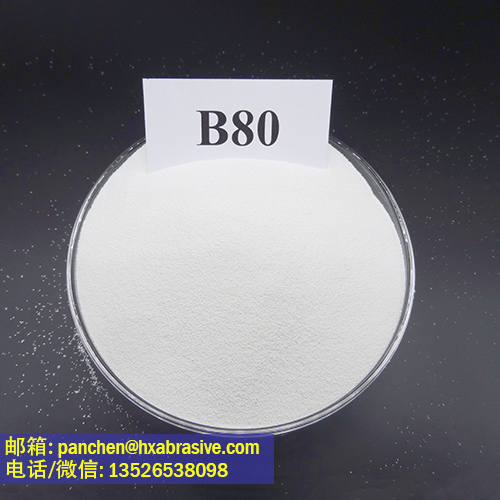

硅酸锆陶瓷砂喷丸(Zirconium Silicate Ceramic Sand Blasting Media)是以硅酸锆(ZrSiO₄) 为核心原料,经高温烧结、成型、筛选而成的专业喷砂介质,兼具硅酸锆材料的高硬度、低膨胀性与陶瓷介质的耐磨损特性,与普通氧化铝陶瓷砂相比,在 “低污染、高精度、抗腐蚀” 维度更具针对性。以下从核心产品特征、主要用途及与同类介质的差异点展开详细说明。

一、硅酸锆陶瓷砂喷丸的核心产品特征

硅酸锆陶瓷砂的性能围绕 “精密清洁、低杂质、稳定适配” 三大核心,区别于普通氧化铝陶瓷砂,其特征更聚焦于对 “表面纯度、尺寸精度” 要求严苛的场景:

1. 更优异的物理性能:精准适配精密场景

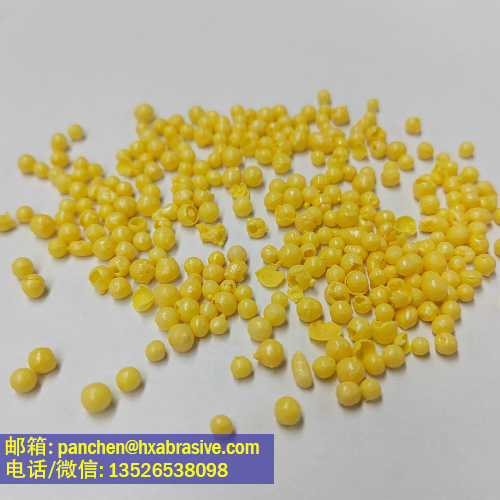

高硬度与低磨损性:莫氏硬度达 7.5-8(略低于氧化铝陶瓷砂,但远高于玻璃珠、石英砂),密度约 4.6g/cm³(高于氧化铝陶瓷砂的 3.6-3.9g/cm³),喷砂时颗粒 “刚性强、不易碎裂”,是玻璃珠的15-20 倍,且磨损后产生的粉尘颗粒更粗(不易附着工件表面),减少后续清洁成本。

极低的热膨胀系数:硅酸锆的热膨胀系数仅为 3.5×10⁻⁶/℃(远低于氧化铝陶瓷砂的 8-9×10⁻⁶/℃),在高温环境喷砂(如刚成型的铸件、焊接件表面清理)时,颗粒自身不易因温度波动发生形变或开裂,避免对工件(尤其是高温敏感型合金)造成 “冷热冲击损伤”。

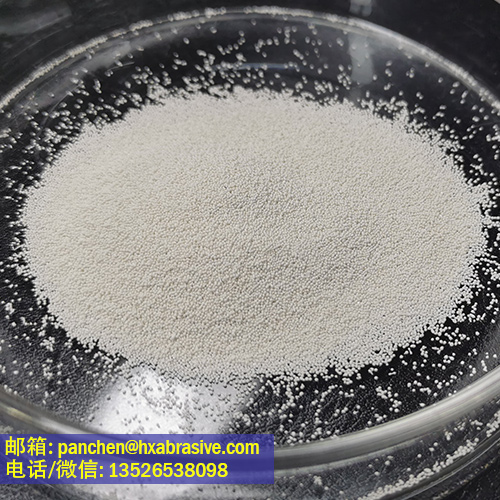

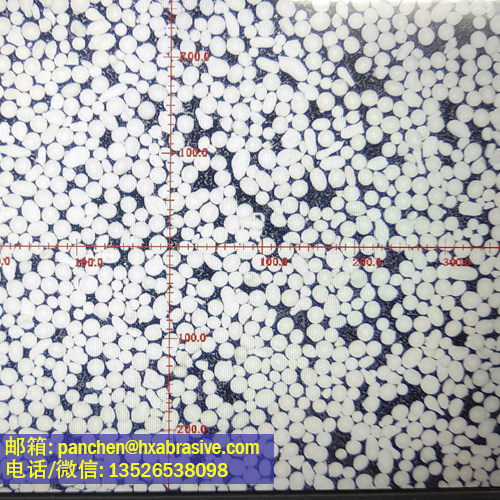

球形颗粒形态,粒度可控:经过电熔吹制生产,可批量生产球形颗粒的陶瓷砂磨料,适合精密抛光、去毛刺,避免划伤工件表面,且冲击力度均匀,不会形成局部过度打磨,喷丸后可形成光滑的表面纹理,喷砂工件外观更加美观。

2. 更稳定的化学性能:低污染、高兼容

超强耐腐蚀性:硅酸锆化学惰性极强,不与强酸(除氢氟酸外)、强碱、有机溶剂发生反应,甚至在海水、高温湿热(如海洋工程、化工设备)环境中,也不会像钢丸那样生锈污染工件,或像普通陶瓷砂那样因微量杂质(如 Na⁺、K⁺)析出影响工件表面纯度。

极低的杂质含量:硅酸锆陶瓷砂的主要原材料是锆英砂,经过电熔制成硅酸锆陶瓷砂,且不含铁、铜、镍等金属杂质(金属离子含量<10ppm),喷砂后工件表面无杂质残留,无需额外酸洗、钝化处理。

无磁性与绝缘性:硅酸锆本身无磁性、不导电,适合对 “磁性敏感” 或 “绝缘要求高” 的工件(如半导体芯片载体、精密电机零件),避免金属磨料(如钢丸)带来的磁性残留或导电杂质,影响后续组装精度。

3. 更适配的应用特性:环保与场景兼容

高回收利用率:颗粒韧性强、破碎率低(单次喷砂破碎率<1%),可通过筛分设备回收重复使用 15-20 次,回收率达 85% 以上,废弃后可自然降解(不含重金属),符合欧盟 REACH、中国 GB/T 30766 等环保标准,比普通陶瓷砂更减少固废排放。

宽设备兼容性:适配压缩空气喷砂枪、自动喷砂流水线、离心式喷砂机等多种设备,且对喷砂压力适配范围广(0.2-0.8MPa)—— 低压(0.2-0.4MPa)可处理精密件,高压(0.6-0.8MPa)可处理重型构件,无需频繁调整设备参数。

二、硅酸锆陶瓷砂喷丸的主要用途

基于 “低杂质、抗腐蚀、高精度” 的特性,硅酸锆陶瓷砂主要应用于对表面纯度和尺寸精度要求严苛的领域,尤其在传统陶瓷砂或金属磨料无法满足的场景中优势显著:

1. 精密金属与合金表面处理(核心场景)

航空航天 / 军工构件清洁:用于钛合金发动机叶片、高温合金燃烧室、导弹壳体的表面处理 —— 去除热加工后的氧化皮、焊接飞溅物,且因无金属杂质残留,可避免后续涂层(如耐高温涂层)与基材的结合不良;同时低膨胀系数适配构件的高温工况,不会因冷热差导致构件微变形。

医疗器械与植入物处理:针对钛合金人工关节、不锈钢手术器械、牙科种植体,采用细粒度类球状硅酸锆砂,可精准去除机械加工后的微小毛刺(如螺纹根部、孔径边缘),形成粗糙度 Ra 0.4-1.6μm 的生物相容性表面,且无杂质残留,避免植入人体后的排异反应。

高端汽车零部件抛光:用于新能源汽车电机转子、变速箱精密齿轮、涡轮增压部件的表面抛光 —— 去除切削加工后的刀痕、油污,同时形成均匀的哑光表面,提升零部件的耐磨性和密封性,且无磁性残留,避免影响电机的电磁性能。

2. 电子与半导体行业:低杂质清洁

半导体芯片载体处理:用于陶瓷基板(Al₂O₃、AlN 基板)、硅片承载台的表面清洁,去除光刻胶残留、金属氧化物(如 CuO、NiO),因硅酸锆无金属离子和游离硅,可避免污染芯片的电路层,防止短路或信号干扰。

电子连接器与传感器抛光:针对精密连接器(如 USB-C 接口、射频连接器)、MEMS 传感器的金属触点,采用 #400-#600 目硅酸锆砂喷砂,可去除触点表面的氧化层和微小划痕,提升导电性能,且不会引入杂质影响信号传输精度。

3. 耐腐蚀与特殊环境构件处理

海洋工程与化工设备:用于船舶螺旋桨(铜合金)、海洋平台钢结构、化工反应釜(不锈钢 / 哈氏合金)的表面除锈 —— 在海水、酸碱介质环境中,硅酸锆砂不会生锈污染工件,且耐腐蚀性强,可长期用于海上喷砂作业,避免普通钢丸的锈蚀残留导致构件二次腐蚀。

食品与制药设备清洁:针对不锈钢食品储罐、制药用反应罐、无菌管道的内壁处理,去除焊接后的氧化皮和油污,因硅酸锆无毒性、无杂质析出,符合食品级(FDA)和制药级(GMP)标准,避免传统磨料的杂质污染食品或药品。

4. 其他高精度场景

模具表面纹理加工:用于注塑模具(如手机外壳模具、医疗器械外壳模具)的表面纹理处理 —— 通过不同粒度的硅酸锆砂,在模具型腔表面形成均匀的 “皮纹”“橘皮纹”,确保注塑产品的外观一致性,且模具磨损小,延长模具使用寿命。

宝石与精密陶瓷抛光:用于蓝宝石衬底(LED 行业)、精密陶瓷轴承的表面抛光,去除研磨后的划痕,形成高光滑度(Ra<0.1μm)表面,且硅酸锆硬度与蓝宝石(莫氏硬度 9)接近,抛光效率高于玻璃珠,又不会像金刚石磨料那样过度损伤工件。

综上,硅酸锆陶瓷砂磨料以其卓越的喷砂循环次数、喷砂表面的光洁度等优点,尤其在航空航天、医疗器械、半导体等对表面纯度要求严苛的领域,其性能优势远高于普通氧化铝陶瓷砂和金属磨料,随着高端制造行业对表面加工精度的要求越来越高,其应用范围正持续扩大。